Artykuł sponsorowany

Jak działa tokarko frezarka CNC i jakie możliwości oferuje w obróbce

- Jak działa tokarko-frezarka CNC krok po kroku

- Kluczowe podzespoły i ich rola w precyzji

- Ruchy osi i ich wpływ na możliwości obróbcze

- Narzędzia skrawające i typowe operacje

- Programowanie: od CAD do G-code

- Możliwości obróbcze, które dają przewagę

- Korzyści dla produkcji: dokładność i czas

- Gdzie tokarko-frezarka sprawdzi się najlepiej

- Praktyczne wskazówki wdrożeniowe

- Przykład zastosowania w małej i średniej serii

- Dobór maszyny i narzędzi pod wymagania procesu

- Podsumowanie korzyści dla przemysłu

Tokarko-frezarka CNC łączy w jednym cyklu toczenie, frezowanie i wiercenie, prowadząc obrabiany detal przez kolejne operacje bez przezbrajania i przenoszenia między maszynami. Działa na podstawie zaprogramowanego G-code, poruszając narzędzia w osiach X, Y i Z z wysoką powtarzalnością. W praktyce oznacza to skrócenie czasu produkcji, mniej błędów i lepszą jakość powierzchni przy zachowaniu wymaganych tolerancji.

Przeczytaj również: Jak przygotować zakład przemysłowy do montażu systemu water technic 26?

Jak działa tokarko-frezarka CNC krok po kroku

Operator lub technolog tworzy model CAD, a następnie generuje ścieżki narzędzia i G-code w CAM. Program zawiera ruchy, prędkości, posuwy i kolejność narzędzi. Maszyna interpretuje te instrukcje, sterując wrzecionem, osią C (pozycjonowanie/indeksowanie), osiami liniowymi X/Y/Z oraz podajnikiem pręta lub uchwytem.

Przeczytaj również: Wybór odpowiedniej drabinki do jachtu – praktyczny poradnik

W pierwszej fazie detal jest toczony: noże tokarskie kształtują średnice, stożki, promienie i rowki. Następnie, bez zdejmowania detalu, aktywowane są narzędzia frezarskie – frezy wykonują płaszczyzny, kanały, wielokąty, kieszenie i otwory z pozycjonowaniem osi C. Jeśli maszyna posiada oś Y, realizuje obróbkę poza centrum, w tym wiercenie i gwintowanie boczne. Całość nadzorują czujniki i systemy korekcji narzędzi.

Kluczowe podzespoły i ich rola w precyzji

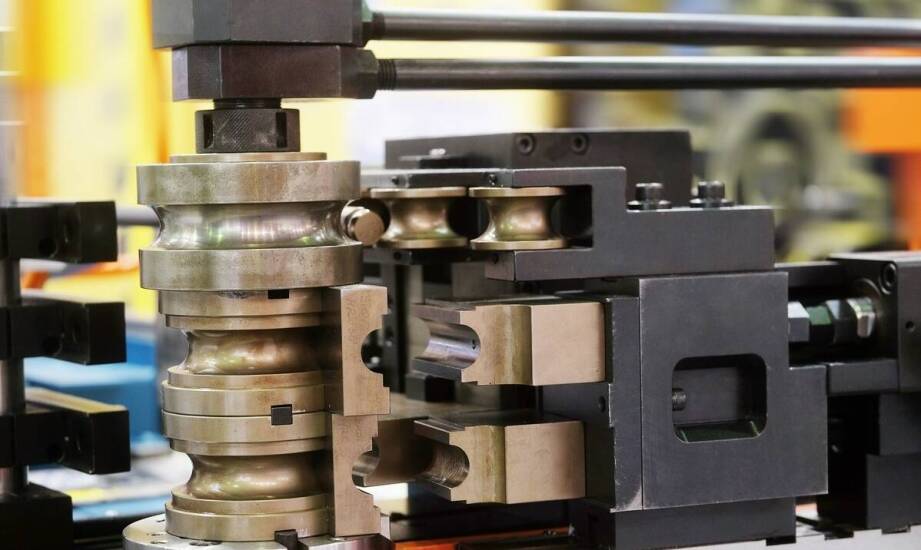

Głowica rewolwerowa lub magazyn narzędzi umożliwia szybkie zmiany noży i frezów, skracając czasy jałowe. Zmieniacz narzędzi automatycznie pobiera narzędzia, a dane o kompensacjach długości i promieniach utrzymują dokładność wymiarową. Stabilne prowadnice i śruby toczne minimalizują drgania i błędy geometryczne.

System chłodzenia (z reguły chłodziwo przez wrzeciono lub dysze) obniża temperaturę strefy skrawania, wydłuża żywotność narzędzi i poprawia jakość powierzchni. Enkoder wrzeciona zsynchronizowany z osią Z pozwala na gwintowanie i interpolację. Osłony, odciąg mgły i transporter wiórów dbają o stabilność procesu i ergonomię pracy.

Ruchy osi i ich wpływ na możliwości obróbcze

Standardowo maszyna realizuje ruchy w osiach X, Y, Z oraz korzysta z osi C do indeksowania wrzeciona. Oś X kontroluje średnice, Z – długości, Y – obróbkę poza centrum (np. otwory przesunięte, płaskie kieszenie), a C – interpolację konturów wokół obwodu. W praktyce to połączenie pozwala wykonać toczenie, frezowanie czołowe i obwiedniowe, wiercenie i gwintowanie w jednym zamocowaniu.

Jeśli tokarko-frezarka ma napędzane narzędzia i podwrzeciono, możliwa jest obróbka dwóch stron detalu w pełni automatycznie. To drastycznie redukuje błędy bazowania i czasy ręczne.

Narzędzia skrawające i typowe operacje

W tokarko-frezarce pracują noże tokarskie (z płytkami wieloostrzowymi), frezy (walcowe, czołowe, trzpieniowe, kształtowe), wiertła i gwintowniki. Dobór geometrii, gatunku i parametrów skrawania dopasowuje się do materiału (stal, żeliwo, stopy aluminium, tytan, superstopy) oraz wymaganej chropowatości.

Typowe operacje: przetaczanie, planowanie czoła, rowkowanie, nacinanie kanałów pod pierścienie, wiercenie osiowe i boczne, frezowanie wielokątów na obwodzie (np. sześciokąty), interpolacja otworów, gwintowanie synchronizowane i kształtowe oraz wykańczanie powierzchni o małej chropowatości.

Programowanie: od CAD do G-code

Proces zaczyna się w CAD od modelu 3D lub rysunku 2D. W CAM technolog wybiera strategię (toczenie zgrubne/wykańczające, kieszeniowanie, wiercenie, gwintowanie), generuje ścieżki z uwzględnieniem kolizji, a następnie postprocesor tworzy G-code dla sterowania CNC. W maszynie wprowadzane są offsety narzędzi i korekty promienia oraz długości.

Optymalizacja obejmuje posuwy i prędkości, głębokości skrawania, kolejność operacji, użycie chłodziwa i parametry hamowania/rozbiegu wrzeciona. Dobrą praktyką jest symulacja i suchy przebieg, aby wyeliminować ryzyko kolizji oraz skrócić czasy cyklu.

Możliwości obróbcze, które dają przewagę

Obróbka wielostronna w jednym mocowaniu gwarantuje spójność wymiarową między powierzchniami i minimalizuje bicie. Obróbka skomplikowanych kształtów (rowki, kanały spiralne, wielokąty, kieszenie i otwory pod kątem) staje się dostępna bez zmiany stanowiska. Z osiami Y i C wykonasz zarówno operacje współosiowe, jak i poza centrum.

Maszyna dobrze radzi sobie w produkcji seryjnej: powtarzalność wymiarów, automatyczne podawanie materiału i kontrola narzędzi ograniczają przestoje. W jednostkowej i małoseryjnej – elastyczne przezbrajanie i szybka zmiana programu skracają czas od projektu do gotowego detalu.

Korzyści dla produkcji: dokładność i czas

Automatyzacja ogranicza błędy ludzkie i zapewnia powtarzalność. Wysoka precyzja wynika z kontrolowanych kompensacji, stabilności termicznej i jakości prowadnic. Oszczędność czasu to brak transportu między gniazdami, krótsze czasy jałowe oraz mniej przezbrojeń. Z punktu widzenia kosztów jednostkowych, to mniejszy narzut operacyjny przy wyższej jakości.

W branżach takich jak motoryzacja, lotnictwo, energetyka czy medycyna przekłada się to na krótsze lead time, zgodność z tolerancjami rzędu setnych milimetra i lepszą kontrolę jakości.

Gdzie tokarko-frezarka sprawdzi się najlepiej

W motoryzacji – piasty, tuleje, sworznie z płaskami i otworami bocznymi; w lotnictwie – elementy wałków i kołnierzy z kieszeniami; w medycynie – implanty toczono-frezowane o złożonej geometrii; w przemyśle metalowym – krótkie serie części maszyn z gwintami, rowkami i powierzchniami referencyjnymi w jednym mocowaniu.

Jeżeli planujesz wdrożenie, sprawdź parametry maszyny (moc wrzeciona, skok osi Y, liczba narzędzi, dostępność podwrzeciona, typ uchwytu, chłodziwo przez wrzeciono) względem materiałów i tolerancji wymaganych w Twojej produkcji.

Praktyczne wskazówki wdrożeniowe

- Dobieraj uchwyty i oprawki o wysokiej sztywności; minimalizuj wysięgi narzędzi.

- Stosuj strategie HEM/HPC we frezowaniu i zrównoważone parametry toczenia dla stabilnej wydajności narzędzi.

- Wykorzystuj proby skrawania do kalibracji posuwów i prędkości pod konkretny materiał.

- Monitoruj zużycie narzędzi i planuj wymiany prewencyjne według czasu skrawania, nie tylko według sztuk.

- Zapewnij skuteczne odprowadzanie wiórów i odpowiedni przepływ chłodziwa – to klucz do długiej pracy bez przestojów.

Przykład zastosowania w małej i średniej serii

Dla serii 200 sztuk tulei z gniazdem pod wpust i trzema otworami bocznymi: pierwszy etap to toczenie zgrubne i wykańczające średnic oraz czoła, potem indeksowanie osi C i frezowanie gniazda, następnie wiercenie i gwintowanie otworów w osi Y. Całość w jednym mocowaniu skraca czas z 3 gniazd roboczych do jednego i redukuje błąd współosiowości między średnicą a otworami.

W efekcie uzyskuje się stabilną jakość, mniejszą rozrzutowość wymiarów i krótszy czas cyklu. To rozwiązanie szczególnie opłacalne przy częściach o mieszanej geometrii toczono-frezowanej.

Dobór maszyny i narzędzi pod wymagania procesu

Wybierając Tokarko frezarka CNC, zwróć uwagę na moment i moc wrzeciona dla Twoich materiałów, skok osi Y (co najmniej ±50 mm dla części złożonych), liczbę pozycji w wieżyczce/magazynie, szybkość zmiany narzędzi oraz opcje jak podwrzeciono i oś B. Sprawdź też dostępność serwisu i oprogramowania do szybkich korekt programów.

W doborze narzędzi skrawających kluczowe są geometrie płytek, powłoki i systemy chłodzenia. Dobrze sprofilowane strategie CAM, zestawione z odpowiednimi narzędziami, potrafią skrócić czasy cyklu o kilkadziesiąt procent bez utraty jakości.

Sprawdź przykładową konfigurację maszyny

Zobacz przykładową ofertę maszyny łączącej toczenie i frezowanie: Tokarko frezarka CNC. Parametry takie jak oś Y, narzędzia napędzane i chłodziwo przez wrzeciono wspierają stabilną obróbkę detali o złożonej geometrii.

Podsumowanie korzyści dla przemysłu

- Jedno mocowanie = mniej błędów i krótszy czas realizacji.

- Wysoka precyzja i powtarzalność dzięki sterowaniu CNC i kompensacjom narzędzi.

- Elastyczność w obróbce: toczenie, frezowanie, wiercenie i gwintowanie bez zmiany stanowiska.

- Niższy koszt jednostkowy w seriach oraz krótszy time-to-market w produkcji prototypowej.

Wdrożenie tokarko-frezarki CNC to realna przewaga w projektach wymagających dokładności, krótkich terminów i wysokiej powtarzalności. Odpowiednio dobrane narzędzia, parametry i oprogramowanie przełożą się na stabilne procesy oraz wymierne oszczędności w cyklu produkcyjnym.